Se a sua peletizadora “devora” graxa e, mesmo assim, os mancais insistem em falhar, você não está sozinho. Em aplicações de peletização, graxas modernas à base de sulfonato de cálcio já demonstraram permitir intervalos de relubrificação sensivelmente mais longos quando comparadas a graxas de lítio convencionais — aliviando paradas, consumo e custo de manutenção.

No setor de alimentos (ração, proteína, snacks, cereais), há ainda um requisito inegociável: segurança. Lubrificantes NSF H1 são projetados para contato acidental com alimentos e cumprem referências reconhecidas globalmente — um ponto crítico para reduzir riscos e atender auditorias.

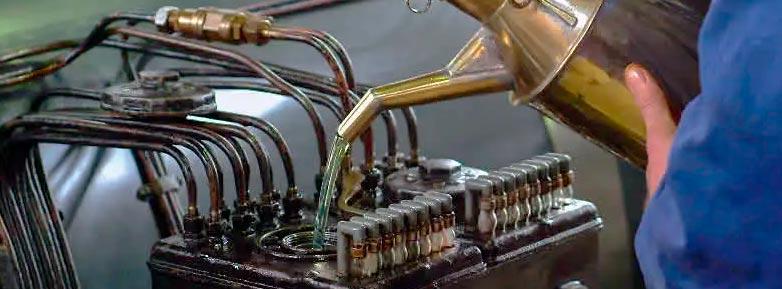

Peletizadoras operam sob calor elevado, lavagem frequente, umidade, cargas de choque e contaminação por pó/fibra. Esse coquetel degrada graxas comuns, amolece o espessante na presença de água, encurta a vida de mancais e provoca paradas não planejadas e excesso de consumo de graxa.

Além disso, plantas de alimentos precisam comprovar conformidade (NSF H1; FDA 21 CFR 178.3570) — algo que nem toda graxa no mercado entrega de fato.

Cada parada na peletizadora é um efeito dominó: produção interrompida, lotes atrasados e custo de manutenção crescente. Em ambientes laváveis, o escoamento da graxa força relubrificações curtas — e quando a graxa errada se mistura a partículas quentes de madeira/grão, ocorre abrasão acelerada de roletes, pistas e gaiolas. Resultado: mais quebras, mais troca de componentes, mais risco operacional.

No setor alimentício, a situação pesa ainda mais: sem H1 e documentação em ordem, aumentam os riscos de não conformidade e retrabalho em auditorias.

Migrar para graxas sintéticas de grau alimentício (NSF H1) espessadas com sulfonato de cálcio — como ANDEROL FGCS 2 HD e ANDEROL FGCS 2 PLUS — para obter resistência superior à água, capacidade de carga elevada, estabilidade mecânica sob calor/lavagem e maior vida de lubrificação nos componentes críticos da peletizadora. Para além da troca do produto, a adaptação envolve padronização H1 nos pontos críticos, checagem de compatibilidade e recalibração de intervalos — ações que se traduzem em menos paradas, mais produtividade e auditorias mais tranquilas.

Benefícios em destaque (o que muda na prática)

-

Intervalos maiores de relubrificação em rolamentos de roletes/matriz.

-

Menor consumo total de graxa ao longo do ciclo.

-

Alta resistência à água e à lavagem, com proteção anticorrosiva.

-

Estabilidade mecânica sob vibração, calor e cargas de choque.

-

Capacidade de carga (EP) para suportar o esforço da peletização.

-

Conformidade: H1/food-grade, alinhada às exigências de auditoria.

Qual escolher?

Dica rápida: Se o ambiente é de lavagem pesada e temperaturas mais altas, a FGCS 2 HD tende a ser sua melhor aliada. Se o foco é padronizar e ganhar robustez em diferentes pontos com excelente relação custo/benefício, a FGCS 2 PLUS é o caminho.

Aplicações típicas

-

Rolamentos de roletes e matriz em peletizadoras (ração animal, biomassas, cereais).

-

Mancais em áreas com lavagem frequente e alta umidade.

-

Pontos sujeitos a cargas de choque e contaminação por pó/fibra.

Fale com a MecFlux

Pronto para reduzir paradas e elevar o padrão de food safety?

-

Diagnóstico rápido da sua peletizadora.

-

Recomendação técnica: FGCS 2 HD vs. FGCS 2 PLUS.

-

Plano de relubrificação e padronização H1.

Quero uma recomendação personalizada? Escreva para comercial@mecflux.com.br ou fale com seu nossos especialistas via WhatsApp.